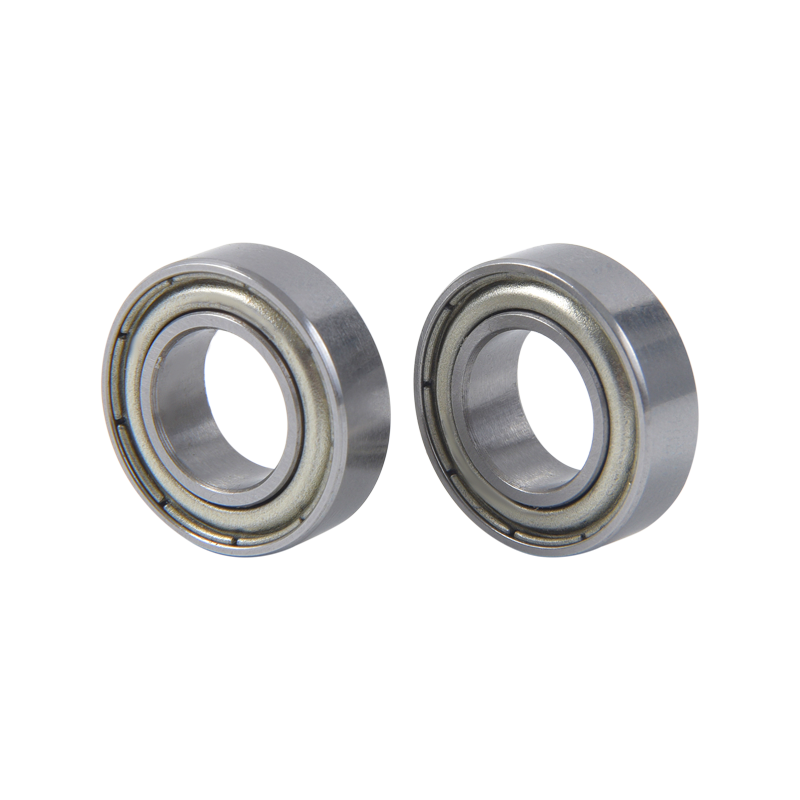

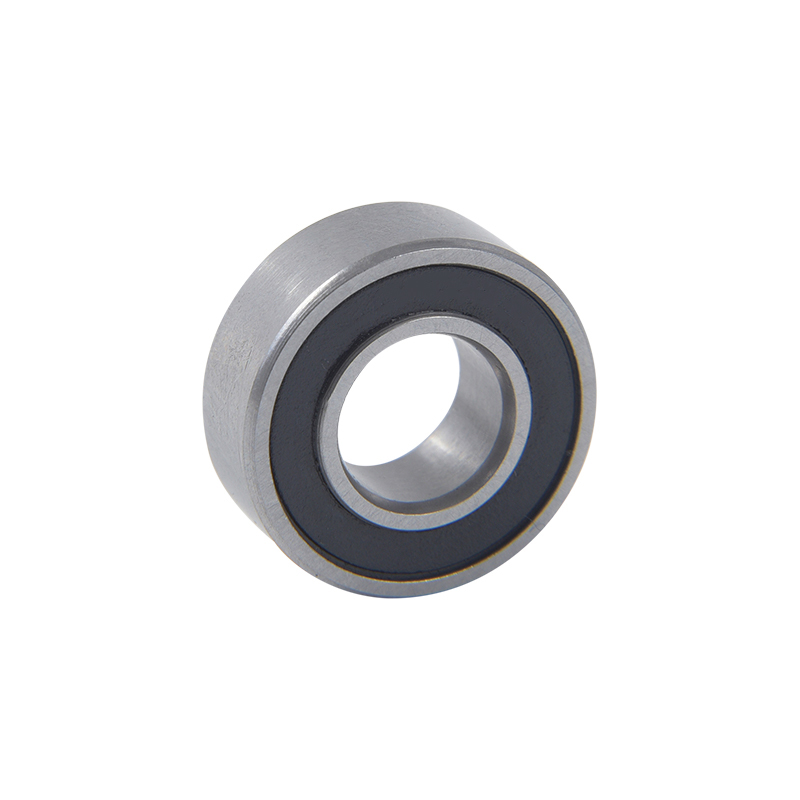

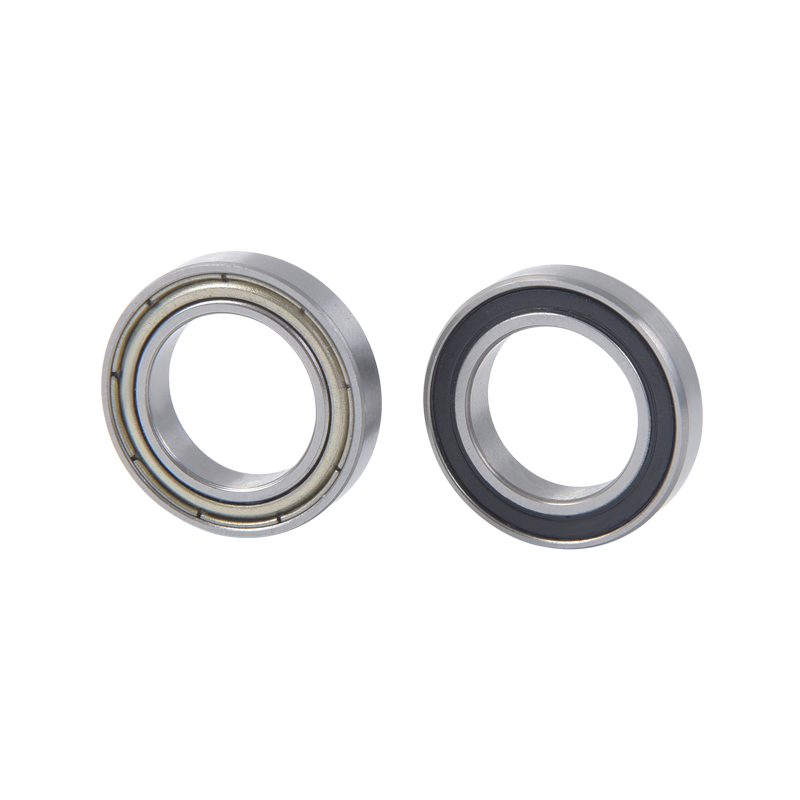

Wenn es um Präzisionstechnik geht, spielt die Wahl der Lager eine entscheidende Rolle für die Erzielung optimaler Leistung. Während Standardlager weit verbreitet und für viele Anwendungen geeignet sind, gibt es Situationen, in denen dies der Fall ist Nicht standardmäßige Lager kann einzigartige Vorteile bieten. Durch die kundenspezifische Anpassung können Ingenieure die Lagerkonstruktionen an spezifische Anforderungen anpassen und so die Präzision, Zuverlässigkeit und Gesamtleistung verbessern.

Hier sind einige nicht standardmäßige Lager, die es wert sind, in der Feinmechanik erkundet zu werden:

Keramiklager: Keramiklager verwenden keramische Wälzkörper (Kugeln oder Rollen) anstelle herkömmlicher Wälzkörper aus Stahl. Keramische Materialien wie Siliziumnitrid oder Zirkoniumdioxid bieten eine hervorragende Härte, Korrosionsbeständigkeit und geringe Wärmeausdehnung. Diese Eigenschaften machen Keramiklager ideal für Hochgeschwindigkeits- und Hochtemperaturanwendungen, da sie die Reibung reduzieren und die Gesamteffizienz verbessern.

Dünnschichtlager: Dünnschichtlager haben einen kompakten Querschnitt und bieten ein hohes Maß an Steifigkeit bei Anwendungen mit begrenztem Platzangebot. Diese Lager haben dünnere Ringe und weniger Wälzkörper, was zu weniger Gewicht und Reibung führt. Dünnringlager werden häufig in der Robotik, Luft- und Raumfahrt, medizinischen Geräten und anderen Präzisionsanwendungen eingesetzt, bei denen Größe und Gewicht entscheidende Faktoren sind.

Hydrostatische Lager: Im Gegensatz zu herkömmlichen Wälzlagern sind hydrostatische Lager auf einen dünnen Film aus unter Druck stehender Flüssigkeit angewiesen, um die Last zu tragen. Diese Konstruktion eliminiert den direkten Kontakt zwischen den Lagerflächen, was zu extrem geringer Reibung und hoher Steifigkeit führt. Hydrostatische Lager eignen sich hervorragend für Anwendungen, die höchste Präzision erfordern, wie z. B. Werkzeugmaschinen, Koordinatenmessgeräte (KMGs) und optische Systeme.

Magnetlager: Magnetlager nutzen Magnetfelder, um rotierende Komponenten ohne physischen Kontakt aufzuhängen und zu führen. Sie bieten mehrere Vorteile, darunter Reibungsfreiheit, Hochgeschwindigkeitsfähigkeiten und hervorragende Stabilität. Magnetlager werden häufig in Anwendungen eingesetzt, bei denen minimale Vibrationen, hohe Präzision und wartungsfreier Betrieb von entscheidender Bedeutung sind, beispielsweise in Turbomaschinen, Schwungrädern und Hochgeschwindigkeitsspindeln.

Maßgeschneiderte Schmiersysteme: Maßgeschneiderte Schmiersysteme sind zwar keine Lager selbst, können aber einen großen Einfluss auf die Leistung und Langlebigkeit von Lagern in der Feinmechanik haben. Maßgeschneiderte Schmiersysteme können eine gleichmäßige und optimierte Schmierung gewährleisten und Reibung, Verschleiß und Wärmeentwicklung reduzieren. Dieser Grad der Anpassung kann die Präzision verbessern, Ausfallzeiten reduzieren und die Lagerlebensdauer verlängern.

Es ist wichtig zu beachten, dass nicht standardmäßige Lager während des Konstruktions- und Integrationsprozesses häufig sorgfältig geprüft werden müssen. Die Zusammenarbeit mit Lagerherstellern, technischen Beratern oder Experten auf diesem Gebiet kann dazu beitragen, die optimale Auswahl und Implementierung nicht standardmäßiger Lager in Präzisionstechnikanwendungen sicherzustellen.

Nr. 7, Tangchuang-Garten, Dorf Yangshan, Di Tang-Straße, Stadt Yuyao, Stadt Ningbo, Provinz Zhejiang, China.

Nr. 7, Tangchuang-Garten, Dorf Yangshan, Di Tang-Straße, Stadt Yuyao, Stadt Ningbo, Provinz Zhejiang, China.

+86-15706849036

+86-15706849036 +86-0574-63267578

+86-0574-63267578 +86-0574-63265856

+86-0574-63265856