Zoll-Flanschkugellager sind unscheinbare, aber unverzichtbare Komponenten im Herzen zahlreicher Industriebetriebe. Diese unprätentiösen Geräte sind ein wesentlicher Bestandteil für den reibungslosen Betrieb verschiedener Branchen, darunter Fertigung, Automobil, Luft- und Raumfahrt und mehr. Die faszinierende Synergie mechanischer Prinzipien, Materialwissenschaft und Präzisionstechnik bildet die Grundlage für die Wissenschaft und Technik hinter Zoll-Flanschkugellagern und macht sie für den reibungslosen Betrieb von Maschinen in diesen Bereichen von entscheidender Bedeutung.

Die Grundlage für Kugellager mit Zollflansch ist das Grundkonzept von Kugellagern. Kugellager sind eine geniale Lösung für das Problem der Reibung, einem allgegenwärtigen Problem in Maschinen. Reibung, der Widerstand, der auftritt, wenn zwei Oberflächen durch Gleiten oder Rollen interagieren, kann zu Energieverlust, Wärmeentwicklung und Verschleiß führen. Kugellager begegnen dieser Herausforderung, indem sie Gleitreibung durch Rollreibung ersetzen, den Widerstand deutlich reduzieren und eine gleichmäßigere Rotationsbewegung ermöglichen.

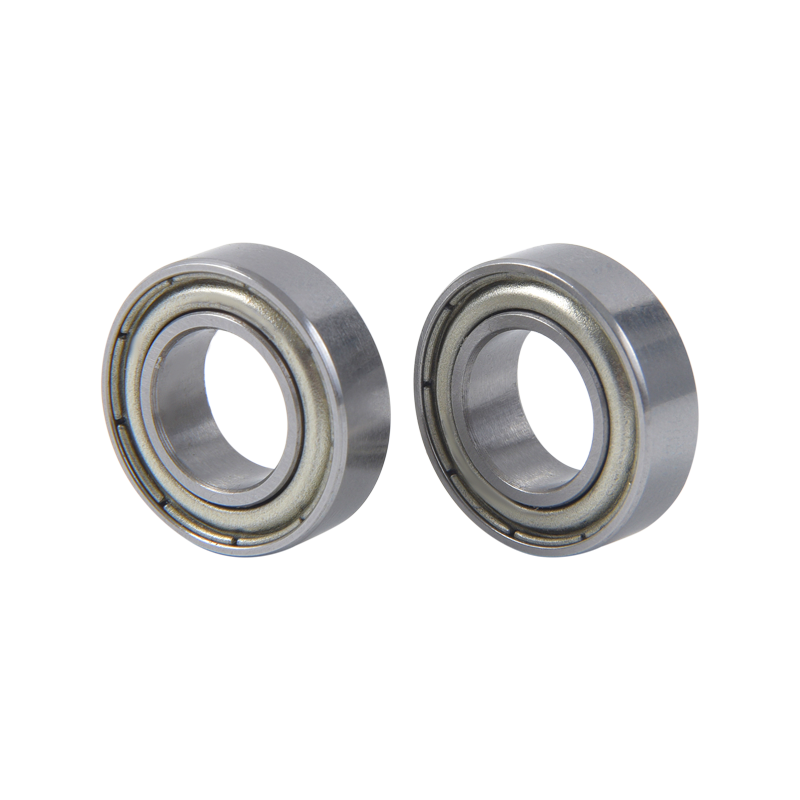

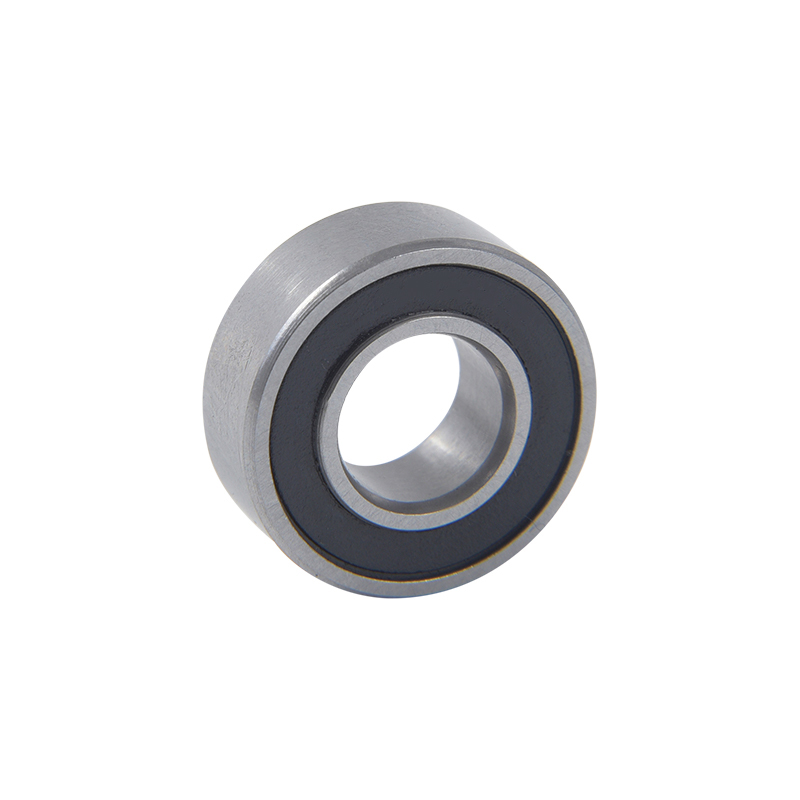

Diese Lager bestehen aus mehreren wesentlichen Komponenten, die jeweils eine unterschiedliche Rolle für ihre Funktionalität spielen:

Außenring (Laufbahn): Der Außenring dient als stationäre Komponente, sorgt für strukturelle Unterstützung und definiert die Form des Lagers.

Innenring: Der Innenring ist im Außenring positioniert und dreht sich zusammen mit der Welle, an der er befestigt ist.

Kugellager: Diese sorgfältig gefertigten Kugeln sind das Herzstück des Lagers und fungieren als Rollelemente, die den Innen- und Außenring trennen.

Käfig: Um einen gleichmäßigen Abstand und eine gleichmäßige Ausrichtung der Kugellager zu gewährleisten, wird ein Käfig verwendet, der dafür sorgt, dass sie die Last gleichmäßig verteilen.

Das Hauptziel von Zoll-Flanschkugellagern ist die wirksame Reduzierung der Reibung. Wenn sich die Welle dreht, rollen die Kugellager zwischen Innen- und Außenring und ersetzen die Gleitreibung durch Rollreibung. Durch diese Rollbewegung wird die zur Überwindung der Reibung erforderliche Energie erheblich verringert, was zu einem reibungsloseren und effizienteren Betrieb führt.

Ein bemerkenswertes Merkmal von Zoll-Flanschkugellagern ist ihre Anpassungsfähigkeit. Diese Lager sind in einer Vielzahl von Größen, Konfigurationen und Materialien erhältlich und eignen sich für unterschiedliche Tragfähigkeiten, Geschwindigkeiten und Umgebungsbedingungen. Materialien wie Stahl, Keramik oder Kunststoff werden entsprechend den spezifischen Anwendungsanforderungen ausgewählt und garantieren optimale Leistung und Haltbarkeit.

Zoll-Flanschkugellager eignen sich hervorragend für die Aufnahme verschiedener Belastungsarten, von radialen Belastungen (senkrecht zur Welle) bis hin zu axialen Belastungen (parallel zur Welle). Diese Vielseitigkeit macht sie für eine Vielzahl industrieller Anwendungen unverzichtbar.

Die richtige Schmierung ist ein entscheidender Faktor für die Gewährleistung der Langlebigkeit und Leistung von Zoll-Flanschkugellagern. Schmierstoffe wie Fett oder Öl werden eingesetzt, um die Reibung zu minimieren und den direkten Metall-auf-Metall-Kontakt zwischen Lagerkomponenten zu verhindern. Die Wahl des Schmierstoffs wird unter anderem von Betriebstemperatur, Drehzahl und Belastung beeinflusst.

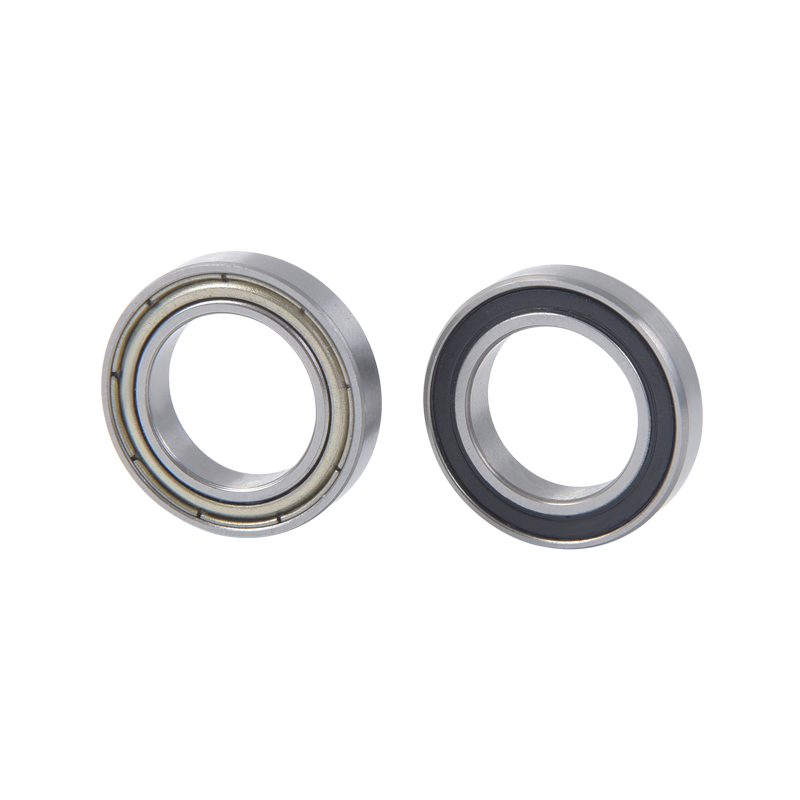

Um die Haltbarkeit zu erhöhen und ihre Lebensdauer zu verlängern, sind viele Zoll-Flanschkugellager mit Dichtungen oder Abschirmungen ausgestattet. Diese Schutzbarrieren dienen als Schutz vor Verunreinigungen wie Staub, Schmutz und Feuchtigkeit und bewahren die Integrität der internen Komponenten.

Die Installation erfordert Präzision und sorgfältige Sorgfalt, um eine ordnungsgemäße Ausrichtung sicherzustellen. Eine Fehlausrichtung kann zu erhöhter Reibung und vorzeitigem Verschleiß führen, was die Bedeutung präziser Installationstechniken unterstreicht. Regelmäßige Wartung und Überwachung sind ebenfalls unerlässlich, um frühzeitig Anzeichen von Verschleiß oder Schäden zu erkennen und kostspielige Ausfälle und Produktionsausfälle in industriellen Umgebungen zu verhindern.

Nr. 7, Tangchuang-Garten, Dorf Yangshan, Di Tang-Straße, Stadt Yuyao, Stadt Ningbo, Provinz Zhejiang, China.

Nr. 7, Tangchuang-Garten, Dorf Yangshan, Di Tang-Straße, Stadt Yuyao, Stadt Ningbo, Provinz Zhejiang, China.

+86-15706849036

+86-15706849036 +86-0574-63267578

+86-0574-63267578 +86-0574-63265856

+86-0574-63265856